Nei motori a benzina, la potenza è modulata attraverso la valvola a farfalla, un piattello controllato dal pedale dell'acceleratore che regola il passaggio dell'aria nel collettore di aspirazione. La quantità

d'aria e quella di benzina immesse nel motore, devono essere in un rapporto

di circa 14:7 (detto rapporto stechiometrico), quindi controllando la

quantità d'aria si controlla anche la benzina immessa, con il risultato di

gestire la potenza erogata dal motore.

L'uso della valvola a farfalla fa però perdere energia al motore, aumentando i consumi e le emissioni proprio quando la valvola è poco aperta, quindi nelle condizioni in cui si richiede poca potenza al motore come avviene tipicamente in città. Per analogia, la regolazione con la valvola a farfalla corrisponde ad una persona che bevendo da una cannuccia regola la quantità d'acqua che vuole bere schiacciandola. Il risultato è uno sforzo maggiore, con conseguente spreco di energia. La soluzione al problema è regolare l'aria aspirata dal motore, modificando i tempi di apertura delle valvole di aspirazione del motore. Soluzione intelligente, ma estremamente complessa da realizzare. Nella maggioranza dei motori a quattro tempi, le valvole hanno profili di apertura fissi ottenuti attraverso una camma che ruotando spinge la valvola o muove l'asta con relativo bilanciere. Nel tempo sono state proposte soluzioni alternative per azionare la valvola, attraverso un motorino elettrico (Valvetronic di BMW, per esempio), con un pistone idraulico oppure con elettrocalamite. Tutte queste soluzioni non sono mai riuscite ad affermarsi su larga scala per varie ragioni, come i costi e gli ingombri, oppure perché non si è mai riusciti ad ottenere soluzioni del tutto affidabili.

E'un sistema di gestione delle valvole di aspirazione

sviluppato da Fiat Powertrain che promette di rivoluzionare il rendimento

dei motori endotermici rendendoli molto più potenti e ricchi di coppia e,

allo stesso tempo, molto più ecologici e parsimoniosi: inizia una nuova

rivoluzione motoristica diretta, da Fiat che promette di avere la stessa

importanza del common-rail. Vi proponiamo quindi, con le parole di chi ha

creato il sistema, una spiegazione (con qualche “aiutino” messo tra

parentesi) del suo funzionamento.

La “magia” del multiair sta tutta nel sistema di controllo delle valvola di aspirazione: un piccolo pistone posto superiormente e quasi trasversalmente alle valvole, azionato da una camma meccanica, viene collegato alla valvola di aspirazione (che sbocca nella camera di combustione) mediante una camera idraulica, controllata da una valvola solenoide (una molla), normalmente aperta (cioè non in compressione).

Quando la valvola solenoide è chiusa (per il passaggio della camma che la comprime), l’olio situato nella camera idraulica si comporta come un corpo solido (perché, a prescindere dalla viscosità, i liquidi sono pressoché incompressibili) e quindi trasmette alle valvole di aspirazione la forza imposta dalla camma di aspirazione meccanica sulla valvola solenoide ( a sua volta responsabile del comportamento del pistoncino che comprime la camera idraulica)

Quando la valvola solenoide è aperta, la camera idraulica e le valvole di aspirazione sono disgiunte (perché con la molla in stato di riposo, il pistoncino non mette in pressione l’olio contenuto nella camera idraulica che aziona le valvole) e non seguono più la camma di aspirazione, chiudendosi per effetto della forza della molla. La parte finale della corsa di chiusura della valvola è controllata mediante un freno idraulico dedicato, in grado di garantire una fase di ritorno morbida e regolare, in qualsiasi condizione d’esercizio.

Controllando gli istanti di apertura e chiusura della valvola solenoide è quindi possibile regolare il sistema di alzata valvole in funzione delle necessità con conseguenti benefici sulla potenza e sulla coppia massima erogate e su consumi ed emissioni. Quando è richiesta la massima potenza la valvola solenoide è sempre chiusa (e quindi il pistoncino compresso e, mediante l’olio della camera idraulica, la valvola completamente aperta) e segue la camma meccanica, che è stata ottimizzata (presenta un bordo attuatore allungato rispetto a quello delle camme standard) per la potenza ad alti regimi (tempi di chiusura lunghi, per la presenza della camma allungata). Ad un basso regime di rotazione e pieno carico, la valvola solenoide si apre vicino all’estremità del profilo della camma realizzando una chiusura anticipata della valvola di aspirazione (come se funzionasse in maniera opposta): ciò elimina un riflusso indesiderato nel collettore e massimizza la massa d’aria intrappolata nei cilindri. Nelle condizioni di carico parziale del motore, la valvola solenoide si apre anticipatamente (prima del completamento del profilo della camma meccanica) realizzando una parziale chiusura delle valvole per controllare la massa d’aria introdotta a seconda della coppia richiesta. In alternativa, è possibile ottenere un’apertura parziale delle valvole chiudendo la valvola solenoide una volta che è già partita la camma meccanica. In questo caso, il flusso d’aria in ingresso nei cilindri ha una velocità superiore e genera un livello di turbolenza particolarmente elevato all’interno dei cilindri. È possibile abbinare queste due modalità di attuazione per uno stesso evento di aspirazione, con la modalità cosiddetta “Multilift”, che aumenta la turbolenza e la velocità di combustione a carichi e regimi molto bassi.

|

Innanzitutto va chiarito a priori che il sistema MultiAir opera solamente sul lato aspirazione, l’alzata delle valvole di scarico viene gestita in maniera convenzionale. Questo ci porta, prima di scendere in ulteriori dettagli, ad una doverosa puntualizzazione: quello che comunemente viene indicato col termine MultiAir in realtà è conosciuto in FPT col termine “UniAir”. Questo perché la tecnologia che è stata messa a punto agisce, come detto, solo sul lato aspirazione (“Uni”) e non sul lato scarico. Ad onor del vero occorre anche sapere che è in fase di studio l’applicazione dello stesso modulo UniAir anche lato scarico, nonché su motorizzazioni diesel.

Fatta questa premessa, il modulo UniAir si compone delle parti che elenchiamo:

- Asse a camme unico, lato scarico, con punterie idrauliche. Le camme presenti sull’asse sono in numero di dodici, tre per cilindro, nello specifico due che comandano ogni valvola di scarico e una che comanda il pompante delle due valvole di aspirazione.

- Quattro gruppi elettroidraulici, uno per cilindro, integranti tra le altre cose l’elettrovalvola di interruzione del passaggio di olio e le punterie idrauliche.

- Pompa del vuoto. A tal proposito si fa notare che il corpo farfallato è comunque presente su questi veicoli, ma venendo meno la gestione classica di tale componente, e quindi anche la sua capacità di creare la depressione necessaria al servofreno in fase di rilascio, si utilizza una pompa del vuoto alla stessa maniera dei veicoli diesel. Per meglio chiarire questo punto si rifletta sul fatto che la quantità d’aria è gestita dall’alzata delle valvole di aspirazione, e non dall’angolo di apertura del piattello del corpo farfallato. Ciò vuol dire che non sono infrequenti situazioni in cui la farfalla è si spalancata (nessuna depressione nel collettore d’aspirazione), ma la quantità d’aria aspirata dal motore è comunque ridotta al minimo dall’alzata ridotta delle valvole di aspirazione.

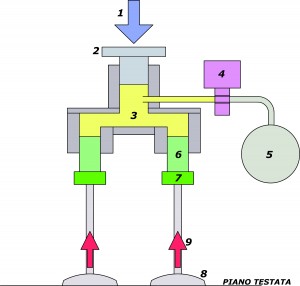

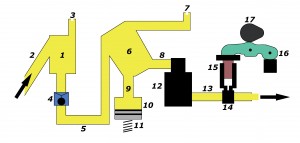

Detto questo, per chiarire in maniera più diretta in che modo le valvole di aspirazione possano aprirsi e chiudersi indipendentemente dalla posizione angolare dell’asse a camme di aspirazione, e quindi dal profilo della camma, possiamo schematizzare il gruppo elettroidraulico come mostrato di seguito.

Modulo UniAir, schema di funzionamento

Il pompante 2 viene azionato dal moto della camma di aspirazione che, attraverso bilanciere, provoca l’incremento di pressione dell’olio presente nella camera d’olio 3. A tal proposito si sottolinea subito che l’olio in questione è lo stesso olio utilizzato per la lubrificazione del motore, e non un olio a sé stante (in base a questa considerazione occorre riflettere sull’importanza che le manutenzioni programmate, di per sé già importanti, assumono su questi motori).

Specificando innanzitutto che l’elettrovalvola 4 è di tipo ON/OFF ed è normalmente aperta, mentre il pompante subisce la forza 1 possono aver luogo due distinti comportamenti che andiamo ad illustrare.

1) L’elettrovalvola non viene comandata dalla centralina motore, e quindi l’olio sotto pressione non può far altro che “scappare” attraverso il condotto che conduce all’accumulatore 5. In questo caso le valvole di aspirazione 8 rimangono chiuse in quanto tenute in posizione dalle molle di richiamo, che esercitano le forze indicate con 9.

È bene fermarsi a riflettere su questo aspetto e sottolinearlo: le valvole di aspirazione rimangono chiuse nonostante l’asse a camme ruoti, comandato dalla distribuzione!

2) L’elettrovalvola viene comandata a chiudersi impedendo così la caduta di pressione all’interno della camera d’olio. Le due valvole di aspirazione attraverso le punterie idrauliche 7 si aprono permettendo così alla miscela aria-benzina di entrare nel cilindro. Completata l’apertura, le due valvole di aspirazione tornano a chiudersi, e in questa fase l’accostamento del fungo alla sede valvola viene ammortizzato dai freni idraulici 6.

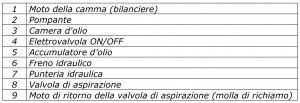

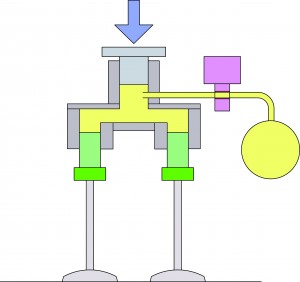

Quanto appena esposto è schematizzabile con le figure appresso riportate, in cui si vede il gruppo elettroidraulico nel momento in cui l’elettrovalvola è comandata (valvole di aspirazione in apertura) e in cui è a riposo (valvole di aspirazione chiuse e olio verso l’accumulatore).

Modulo UniAir, valvole di aspirazione chiuse

Modulo UniAir, valvole di aspirazione aperte

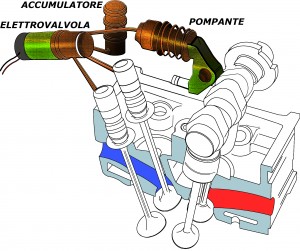

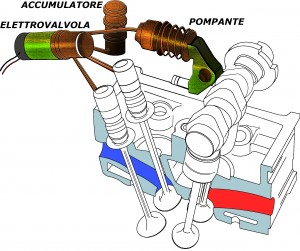

Gli elementi appena descritti possono essere individuati nell’assieme raffigurato di seguito, dove vengono messi in evidenza il pompante, l’accumulatore d’olio e l’elettrovalvola.

Modulo UniAir, gruppo elettroidraulico

Di seguito possiamo avere un quadro completo del circuito idraulico di un singolo gruppo elettroidraulico, nel quale si nota più dettagliatamente come è strutturato il sistema di accumulazione dell’olio.

Schema idraulico

Occupiamoci ora di esaminare in che maniera si riescono ad ottenere i tanto declamati miglioramenti in termini di emissioni, consumi e prestazioni.

Premesso che, sulla base dei segnali da lei raccolti, è la centralina motore a stabilire quando e quale strategie di intervento adottare, esistono diverse caratteristiche di alzata delle valvole di aspirazione, ed ognuna di queste dipende da quanto tempo (nell’ordine dei millisecondi) l’elettrovalvola del modulo UniAir (che ricordiamo essere normalmente aperta) viene comandata.

Nei successivi grafici si possono notare la differenti caratteristiche di alzata delle valvole di aspirazione in relazione al tempo di comando dell’elettrovalvola. Per la precisione è possibile vedere in un giro completo di camma, per quanto tempo, e in che misura, le valvole di aspirazione si aprono: le aree in rosso coincidono con il profilo di alzata delle valvole, mentre nei rispettivi riquadri è possibile vedere in che modo viene comandata l’elettrovalvola per ottenere i diversi profili.

Strategie di intervento

Le strategie menzionate vengono adottate secondo le esigenze di seguito specificate.

1) FULL LIFT (alzata completa). Apertura completa delle valvole di aspirazione. Massima potenza.

2) LIVO (Late Intake Valve Opening – apertura ritardata delle valvole di aspirazione). Regolazione della coppia motrice e ottimizzazione del rendimento volumetrico.

3) EIVC (Early Intake Valve Opening – chiusura anticipata delle valvole di aspirazione). Coppia ai bassi regimi.

4) PARTIAL LOAD (carico parziale). Apertura parziale delle valvole di aspirazione. Medie richieste di potenza.

5) MULTILIFT (molteplici alzate). Due aperture delle valvole di aspirazione. Ottimizzazione della combustione.

Componenti

Il modulo UniAir si compone, come visto in precedenza, di quattro gruppi elettroidraulici, a loro volta formati dagli elementi che andiamo ora a descrivere.

Modulo UniAir Alfa MiTo

Pompante superiore

Il pompante superiore, altrimenti detto semplicemente pompante, svolge il compito di mettere in pressione l’olio di lavoro, all’interno della camera d’olio. Complessivamente all’interno del modulo UniAir sono presenti quattro pompanti, uno per cilindro, i quali prendono il moto dalla camma attraverso il bilanciere.

Si compone di boccola, molla di richiamo e pompante.

Modulo UniAir, pompanti (senza cavallotti)

Elettrovalvola

È il cuore del gruppo elettroidraulico. Questo componente ha il compito di far passare l’olio di azionamento delle valvole di aspirazione verso l’accumulatore, quindi alzata nulla e valvole di aspirazione chiuse, oppure impedirne il passaggio verso l’accumulatore, comandando così l’apertura delle valvole di aspirazione.

Vi è un’elettrovalvola per ogni cilindro, per un totale di quattro.

Il suo funzionamento è di tipo elettromagnetico, è di tipo ON/OFF e si compone di corpo idraulico, elettromagnete e connettore elettrico.

Il profilo della corrente di assorbimento dell’elettrovalvola ha un andamento come quello mostrato nel successivo grafico.

Elettrovalvola, corrente d’assorbimento

In figura si notano i due possibili andamenti, accomunati dalle caratteristiche di seguito elencate:

- corrente media in fase di premagnetizzazione (BIAS) = 4A

- corrente massima in fase di picco = 11A

- corrente media in fase di mantenimento = 5A

Il grafico di sinistra fa riferimento ad una situazione di comando di tipo standard, mentre quello di destra fa riferimento a condizioni particolari di lavoro del motore, ovvero:

1) basso regime motore (minore di 700 rpm)

2) bassa temperatura olio (minore di 20°C)

3) bassa tensione batteria (minore di 12V)

All’atto pratico, dal punto di vista grafico i due andamenti si differenziano solamente per la fase di picco, che in condizioni di lavoro normale del motore assume una particolare forma a “V”.

L’intero comando dell’elettrovalvola, in ogni condizione di lavoro, ha una durata che và da 0,9 ms a 9 ms.

Accumulatore idraulico

L’accumulatore idraulico ha la funzione di accumulare l’olio durante la fase di compressione della camera d’olio, in modo da reintegrarlo in essa per il ciclo successivo.

Anche di questo componente ne è presente uno per cilindro, con un totale appunto di quattro accumulatori nel modulo.

Si compone di pistone, molla, anello metallico e O-ring.

Freno idraulico

Funzione di questo componente è quella di controllare l’accostamento della valvola alla propria sede, in maniera da evitare usure precoci dell’accoppiamento.

Ve ne sono due per cilindro (uno per valvola di aspirazione), per un totale di otto.

Sensore di temperatura olio

È di tipo NTC e ha il compito di misurare la temperatura dell’olio all’interno della camera di alta pressione, al fine di valutarne anche la viscosità. Si compone della parte sensibile, del connettore elettrico e di una guarnizione metallica.

Modulo UniAir, sensore temperatura olio motore

Albero a camme

Nei propulsori MultiAir è presente un solo albero a camme, posizionato in corrispondenza delle valvole di scarico, sulla testata, fissato per mezzo di cinque cappelli.

Asse a camme MultiAir

Come anticipato, l’albero a camme è dotato in totale di dodici lobi, tre per cilindro. Di questi tre lobi, due azionano le due valvole di scarico, e uno aziona il bilanciere-pompante del gruppo elettroidraulico UniAir.

Il comando di tale albero è affidato ad una cinghia dentata, inoltre alle estremità dell’albero è presente da una parte la ruota fonica per il sensore di fase, e dalla parte opposta la scanalatura per l’azionamento della pompa del vuoto.